2. proceso de formación de tubo rectangular

El tubo rectangular se puede dividir en dos tipos, el proceso de formación directa, es decir, "cuadrado a cuadrado" (directamente al cuadrado) y "redondo a cuadrado" (del tubo circular al tubo rectangular). Muchos documentos comparan las características de los dos procesos. Las empresas de producción también adoptan diferentes procesos según la condición del equipo. CCRSA realizó la Tecnología de Formación Directa del Simposio de Tubos Rectangulares de Acero conformado en frío en Tai'an, Shandong, del 28 al 29 de julio de 2006.

2.1 La comparación entre "redondo a cuadrado" y "cuadrado a cuadrado".

Muchos libros y documentos ilustran el método de diseño de tubería soldada y tubo rectangular, por lo que comparamos principalmente los diferentes métodos utilizados en el proceso de conformación con rodillo continuo.

(1) formación "redonda a cuadrada"

La tira de acero se forma y se suelda en una tubería redonda por el molino de soldadura, y luego se forma en el tubo rectangular por la máquina de ajuste. Al utilizar la tecnología "redonda a cuadrada", el acero en tiras se puede soldar primero en una tubería circular mediante el equipo de formación de tubos circulares, y luego se puede cambiar a un tubo rectangular en el proceso de dimensionamiento. Para la línea de producción de soldadura de tubería original, la inversión es pequeña y es fácil de operar. El proceso es más fácil de controlar que la formación directa.

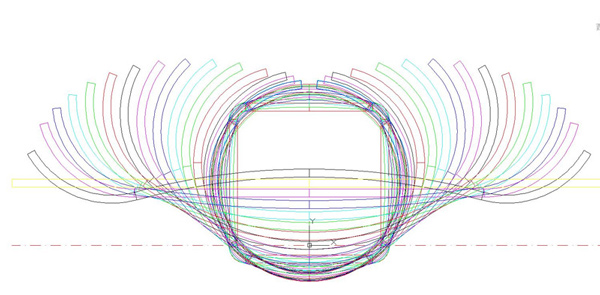

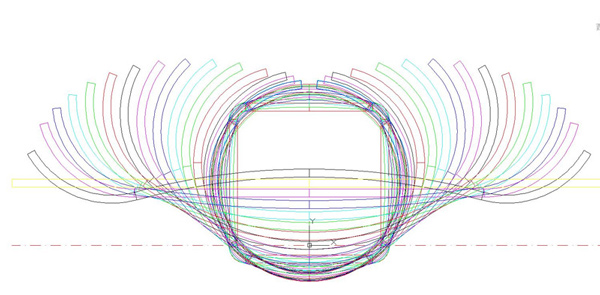

the-roller-technical-drawing-of-round-to-square

Fig. 1. el dibujo técnico del rodillo de "redondo a cuadrado" (usando la inmovilidad del baricentro y el método de descenso).

(2) formación directa

El fleje de acero se dobla directamente en un tubo rectangular y luego se suelda y se forma.

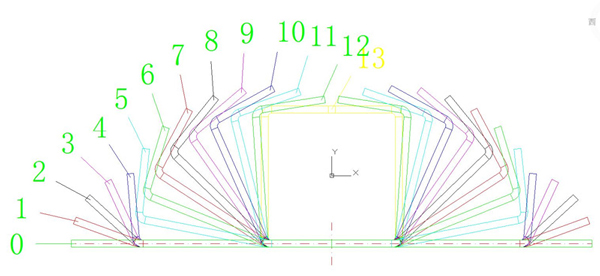

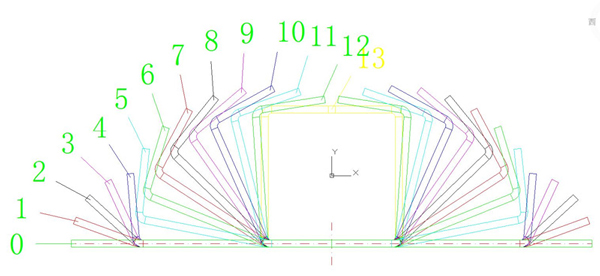

Fig. 2. el rodillo el dibujo técnico de la formación directa (sin downhill el método)

2.2 Ventajas del proceso de conformado directo.

Comparado con el proceso "redondo a cuadrado", el proceso de conformado directo tiene las siguientes ventajas:

(1) El rodillo está compuesto por hojas de rodillo, que tiene una gran similitud y pocas partes de rollo.

Al utilizar el proceso de conformado directo para producir tubos rectangulares, la deformación en la etapa de formación redonda necesita unos pocos juegos de rodillos de conformación, consume mucho tiempo con menos eficacia y tiene un alto costo. Según las estadísticas, en comparación con el proceso "redondo a cuadrado", el proceso de conformado directo puede ahorrar un 50% del costo del rollo, reducir el tiempo de cambio de rollo en un 40%, aumentar la capacidad de producción en un 15% y reducir la producción costo.

(2) El ancho de expansión del fleje de acero es pequeño y el material se guarda.

El tubo rectangular con la misma especificación se produce mediante un proceso de conformado directo, que puede ahorrar el consumo de acero con un ancho de banda más pequeño. Según los datos estadísticos del ancho de la banda para tubos rectangulares de 80 × 80 mm ~ 180 × 180 mm con diferentes espesores de pared producidos por fabricantes extranjeros, la reducción promedio de la palanquilla del proceso de conformado directo es del 2,4% que la de "redondo a cuadrado "proceso. Esto indica que el proceso de conformado directo tiene mejores beneficios económicos bajo ciertas especificaciones.

(3) Fuerza de formación pequeña y bajo consumo de energía.

La carga del conjunto de máquinas es baja cuando se forma directamente, especialmente la carga del conjunto es obviamente inferior a la del equipo de formación de tubos circulares. Intuitivamente, los dos métodos de conformación tienen inicialmente la misma forma del fleje de acero y la misma forma geométrica. Las partes deformadas del proceso de formación directa son las cuatro esquinas del tubo rectangular, pero las partes deformadas del proceso "redondo a cuadrado" son bordes rectos, excepto las cuatro esquinas. Los bordes están formados en bordes redondeados y luego en bordes rectos. Obviamente, se añaden algunos procesos de deformación innecesarios y se aumenta el consumo de energía de la deformación. Por lo tanto, en comparación con el proceso "redondo a cuadrado", el poder de deformación del proceso de conformado directo es menor.

2.3 Problemas comunes y contramedidas del proceso de formación directa.

(1) Es difícil controlar la calidad de la soldadura y la velocidad de soldadura es baja cuando se producen tubos de acero con un espesor superior a 10 mm.

Para cumplir con los requisitos del proceso de conformado directo, el proceso de unión, bucle, fresado y corte contiguos debe ajustarse a la velocidad de producción. Cuando la velocidad de soldadura es lenta, la calidad de la soldadura es difícil de garantizar. Para el producto con un grosor superior a 12 mm, la forma final de la tira de acero debe ser plana. Si la forma del extremo es en forma de V, la temperatura de la esquina inferior será alta, la rebaba será en forma de gota, la línea de soldadura se sobrecalentará, el grano crecerá y la temperatura de la esquina superior será demasiado baja para soldar . Se recomienda elegir soldadura de alta frecuencia de estado sólido. El proceso de fresado de la parte delantera de los productos gruesos es muy necesario.

(2) La esquina del tubo rectangular de acero se agrieta al producir acero de alta resistencia.

El tubo rectangular producido por el proceso de conformado directo, si la formación de cada esquina de la sección se considera generalmente como la flexión pura de la placa, y la placa exterior de la capa neutra se estira, la tensión de tracción de la capa más externa no producirá grietas siempre que no exceda el alargamiento del material. Con el aumento de la resistencia, la elongación de los materiales ordinarios disminuye significativamente. En cuanto a la tubería de acero de alta resistencia, el hecho de que el proceso de conformado directo pueda usarse directamente depende del alargamiento del material y de la tensión de tracción máxima del material exterior de la esquina.

El ángulo del tubo de acero rectangular está formado por el cuerpo de arco circular correspondiente al tubo circular en una cavidad cerrada cuando se utiliza el proceso "redondo a cuadrado". El diseño del pase puede asignar una cierta cantidad de compresión a la entidad, por lo que puede reducir significativamente la tensión en el exterior del ángulo redondo y reducir la grieta externa en la tubería de alta resistencia.

(3) La irregularidad de los cuatro ángulos redondeados.

Las causas principales de este problema son: A, la distribución en el proceso de conformado no es razonable, B, el diseño del orificio lateral de extrusión es defectuoso, C, curvatura en vacío (es decir, ángulo de deformación ciego). Para optimizar el ángulo de formación y el orden de dos ángulos de doblado, es razonable reducir el ángulo de doblado vacío al máximo del rollo, reducir el ángulo de obturación mediante el doblado inverso, aplicar el rodillo vertical lateral, el rodillo inclinado y el núcleo, y seleccione el método de formación de plegado adecuado, que todos pueden reducir efectivamente la irregularidad de los ángulos redondeados.

(4) Es fácil producir abrasiones en la superficie del tubo de acero.

Si los parámetros estructurales de la unidad son razonables, la relación de velocidades del engranaje de los rodillos superiores e inferiores, el diseño racional de la estructura y los parámetros del rodillo, la dureza del material y del tratamiento térmico del rodillo y la lubricación y enfriamiento afectarán la superficie abrasión.

Los parámetros estructurales de la unidad deben ser capaces de cumplir con el requisito de la tensión mínima a la baja para proporcionar un ajuste de descenso adecuado. La diferencia de velocidad causada por diferentes diámetros se debe considerar de acuerdo con la velocidad lineal del sistema cuando se diseñan los rollos. Use rollos móviles cuando sea necesario.